고급 복합 난연제로 PA 성능 최적화

2026-01-14

폴리아미드(PA) 응용분야에서 복합 난연제의 진화

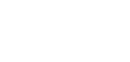

일반적으로 나일론으로 알려진 폴리아미드는 탁월한 기계적 강도와 열 안정성으로 인해 자동차, 전기 및 산업 분야의 필수 요소입니다. 그러나 고유의 가연성으로 인해 특히 고전압 커넥터 및 엔진 부품에서 심각한 위험이 발생합니다. 표준 단일 성분 난연제는 높은 화재 안전성(UL94 V-0 등급)과 물리적 특성 유지라는 두 가지 요구 사항을 충족하는 데 종종 어려움을 겪습니다. 복합 난연제는 여러 활성제가 함께 작용하여 단일 첨가제만으로 달성할 수 있는 것보다 더 강력한 보호 장벽을 생성하는 "시너지 효과"를 활용하여 우수한 솔루션으로 부상했습니다.

시너지적 화재 진압 메커니즘

효능 PA용 복합난연제 다단계 작업에 있습니다. 한 구성 요소는 라디칼 제거제를 방출하여 기체상 억제를 유발할 수 있지만 다른 구성 요소는 응축 단계에서 작용하여 숯 형성을 촉진합니다. 이러한 이중 동작 접근 방식은 열 방출률(HRR)과 연기 생성을 크게 줄입니다. PA6 및 PA66의 경우 인 기반 화합물과 질소가 풍부한 시너지제의 조합이 포함되는 경우가 많습니다.

응축상 탄화

응축 단계에서 복합 시스템은 폴리머 매트릭스의 탈수를 촉진하여 안정적인 탄소질 숯 층을 형성합니다. 이 층은 산소 확산과 열 전달에 대한 물리적 장벽 역할을 합니다.

기체상 희석

멜라민 시아누레이트(MCA)와 같은 질소 기반 시너지제는 분해되어 질소 및 암모니아와 같은 불연성 가스를 방출합니다. 이러한 가스는 화염 전면의 가연성 증기와 산소 농도를 희석시켜 화재를 효과적으로 "굶주리게" 합니다.

복합 시스템과 기존 시스템의 비교 분석

복합재 시스템의 가치를 이해하려면 기존 할로겐화 또는 고부하 미네랄 필러와 성능 지표를 비교하는 것이 필수적입니다. 복합재 시스템은 일반적으로 낮은 로딩 수준을 허용하여 PA 수지의 원래 충격 강도와 유동성을 유지합니다.

| 재산 | 전통적인 브롬화 | 복합 인-질소 |

| 환경에 미치는 영향 | 높음(독성 가스) | 낮음(할로겐 프리) |

| 로딩 비율 | 20% - 30% | 12% - 18% |

| 기계적 유지 | 보통 | 우수 |

| 연기 밀도 | 헤비/다크 | 로우/화이트 |

PA 복합재 제조 시 주요 고려 사항

폴리아미드용 복합 난연제를 선택하거나 제조할 때 엔지니어는 PA의 특정 등급(유리섬유 강화 대 비강화) 및 가공 온도를 고려해야 합니다. 예를 들어 PA66은 압출 중 더 높은 융점을 견디기 위해 분해 온도가 더 높은 첨가제가 필요합니다.

- 입자 크기 분포: 미세한 입자는 분산을 향상시키며 이는 전기 커넥터에 필요한 유전 특성을 유지하는 데 중요합니다.

- 표면 처리: 복합 입자에 실란 또는 지방산 처리를 하면 난연제와 PA 매트릭스 사이의 계면 접착력을 향상시킬 수 있습니다.

- 강화와의 호환성: 유리로 채워진 PA에서는 섬유의 "흡수 효과"로 인해 연소가 가속화될 수 있습니다. 복합 지연제는 이에 대응하기 위해 특정 특성 강화제를 포함해야 합니다.

- 열 안정성: 금형 부식 및 변색을 방지하려면 복합재는 가공 온도(주로 >280°C)에서 안정적으로 유지되어야 합니다.

복합 난연성의 미래 동향

업계는 나노기술을 접목한 '지능형 복합재료'를 향해 나아가고 있습니다. 인-질소 복합체에 소량의 탄소 나노튜브 또는 나노클레이를 첨가하면 PA의 적하 억제 기능을 대폭 향상시킬 수 있습니다. 또한 지속 가능성이 규제 요구 사항이 되면서 리그닌이나 피틴산에서 추출한 바이오 기반 시너지 물질이 난연성 플라스틱의 탄소 배출량을 줄이기 위해 복합 제제에 통합되고 있습니다.